FlashForge社製の熱溶解方式3Dプリンター「Guider2」「Inventor2」「Finder」を使用してPPGWフィラメント[3Dmagic]造形方法ご紹介いたします。

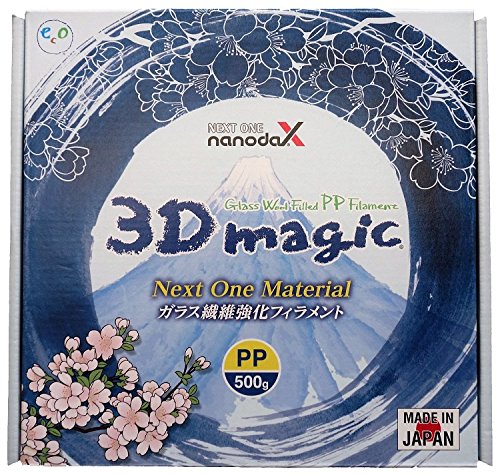

PPGWフィラメント[3Dmagic]とは、ナノダックス株式会社(東京都荒川区)が開発したPP(ポリプロピレン樹脂)にGW(グラスウール)を練り込み収縮の低減と高強度を実現した世界初のガラス繊維強化フィラメントです。

・高靭性(粘り強さがある)

・耐薬品性(酸やアルカリ、鉱物油など)

・積層間の密着力が非常に強い

・優れた耐熱性(120℃20分のオートクレーブクリア)

・耐薬品性だが、一般的な塗装が可能

出力品には塗装も可能

とても優れた特徴を持つので今まで3Dプリンター出力品での採用を諦めていた強度を必要とする箇所などにも利用することができます。

しかし、優れた特徴を持つがゆえに造形するのには難しさもあります。

①グラスウール(ガラス繊維)が標準のφ0.4mmノズル使用時にノズル詰まりの頻度が高い(メーカー推奨φ0.5ノズル)

②グラスウールを配合しているで標準ノズルの場合はノズル内部の摩耗が発生し、ノズル径が50H程の造形時間で拡大してしまう

③通常のビルドシートや、スティックのり、両面テープではプラットフォームへ定着せず造形が出来ない

④耐薬品性能で通常の接着剤では接着が出来ない(PP専用接着剤を用いることで解決)

※FlashForge社製のプリンターでPPGWフィラメントを造形した場合での課題例

上記の課題がありましたが、下記に記述する方法で課題をクリアしてPPGWフィラメントを造形する事ができます。

●①②のノズルがすぐに詰まってしまったり、摩耗で長時間使用出来ない

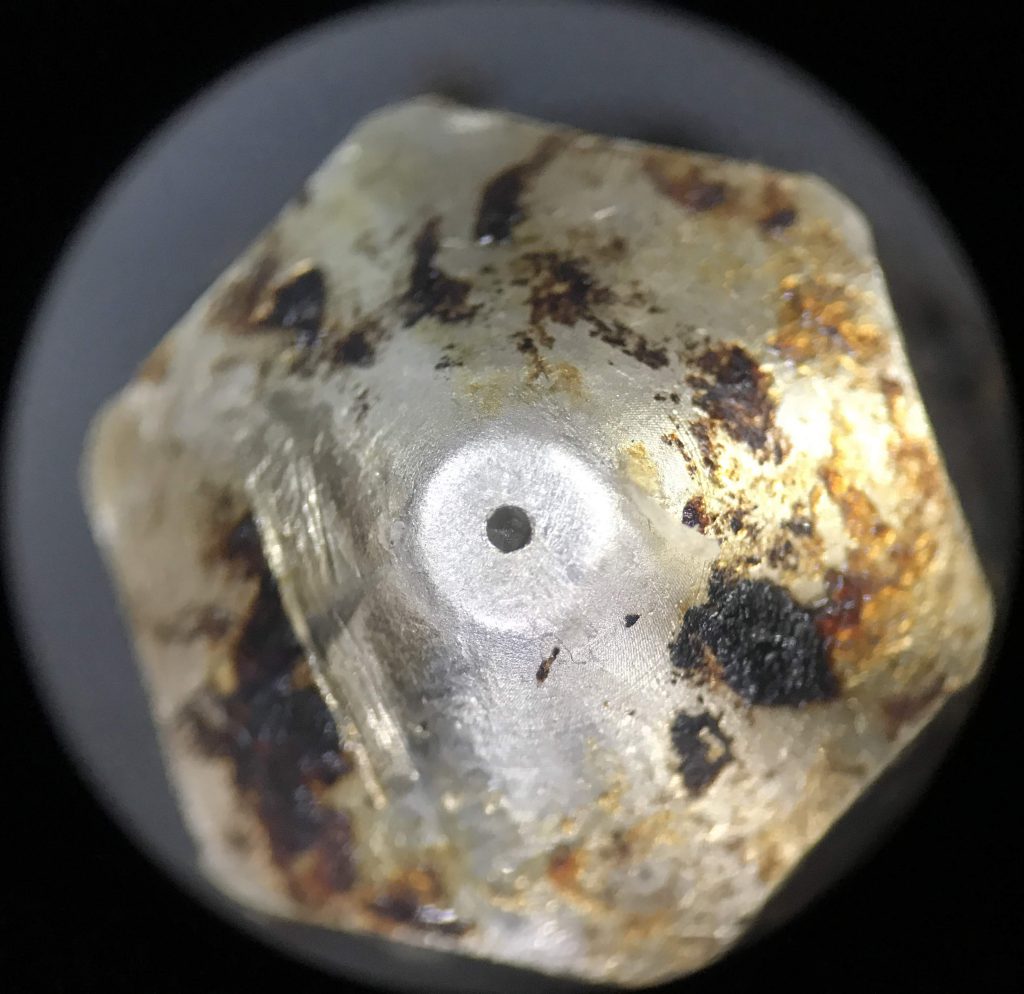

この課題の原因としては、一般的な3Dプリンターのノズルは真鍮で出来ていていますが、真鍮は金属の中では柔らかい部類に入ります。これによりグラスウール(ガラス繊維)によってノズル内部が削り取られてしまってノズルの穴径が広がってしまいます。

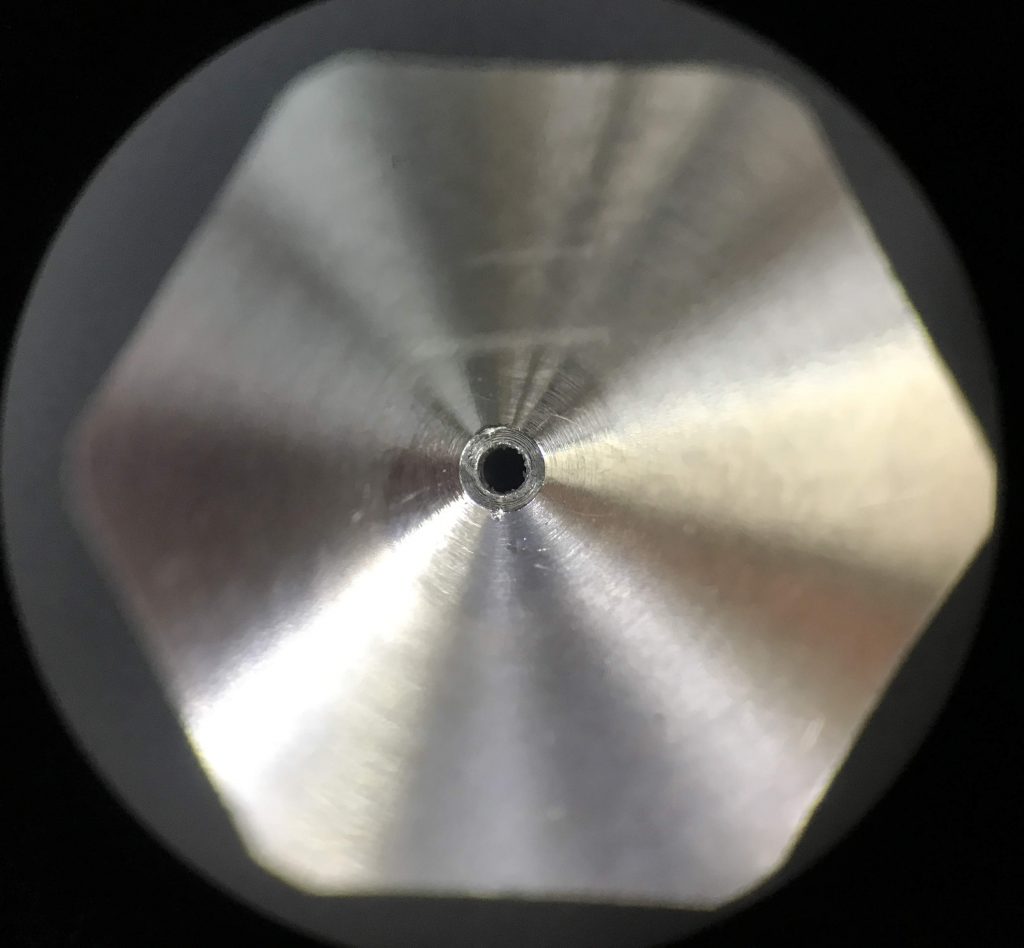

そこで対策としてステンレス製(SUS304)ノズルを開発しました。

真鍮からステンレス製に材質変更することで耐摩耗性を向上させてく、ノズル直径を真鍮製φ0.4mm→ステンレス製φ0.5mmに変更。内部構造を一部変更する事によりノズル詰まりと長時間造形が出来る耐摩耗性が高いノズルを実現しました。

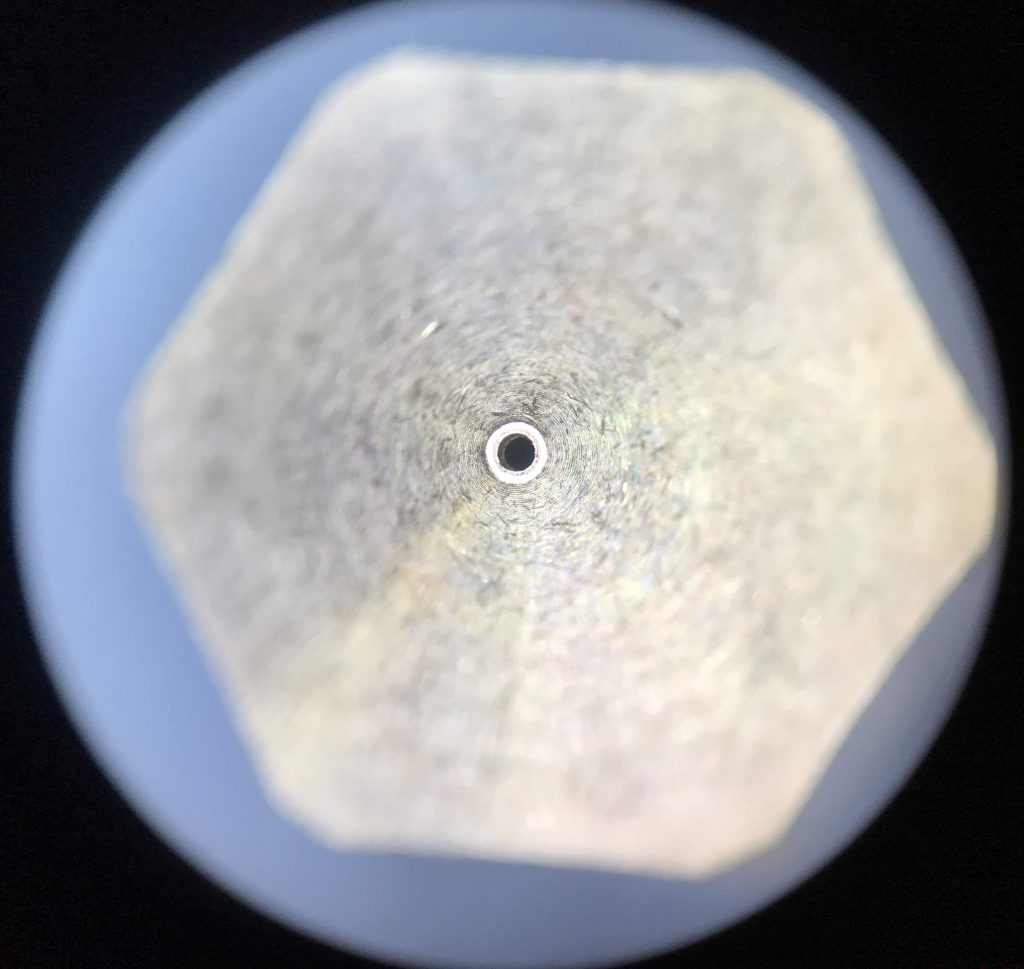

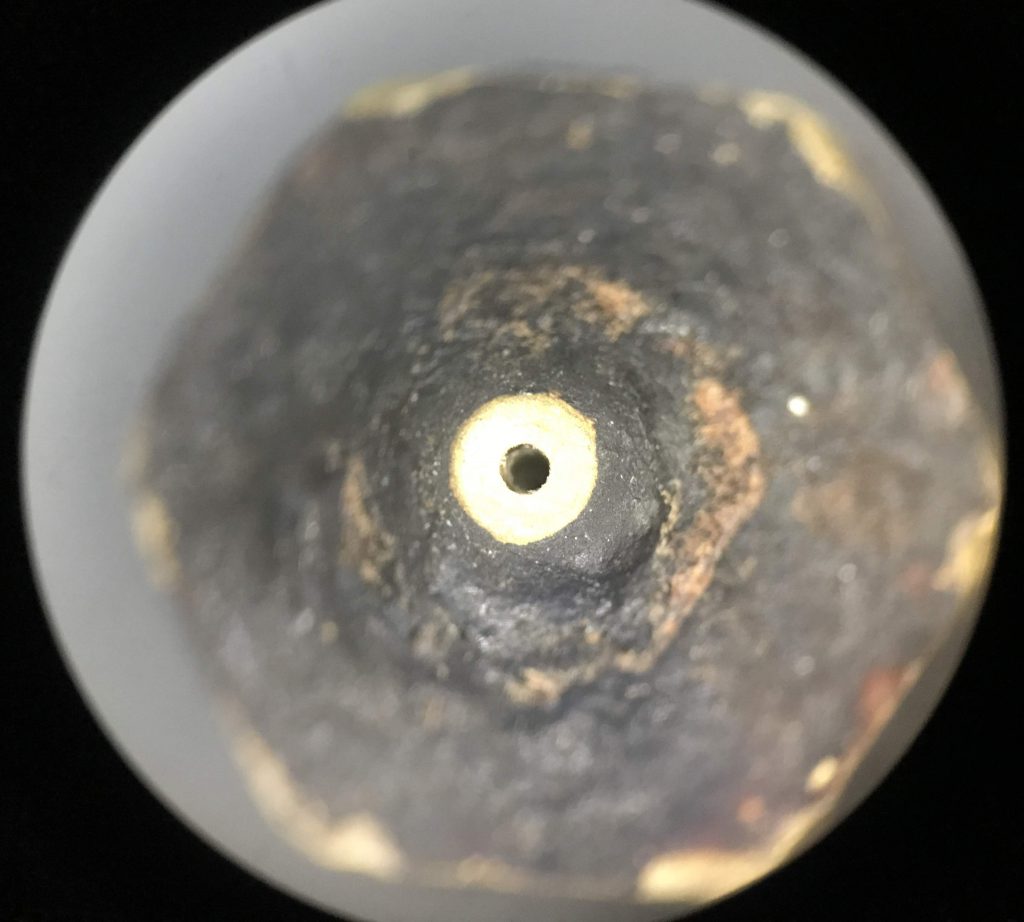

真鍮製では50時間も造形したらノズル摩耗による問題が出てましたが、ステンレス製で300時間以上の造形をして、ノズルを観察してみたところ、ノズル先端はGWに削られて摩耗してますが穴経は拡大しておらずまだまだ使用可能です。

ノズルが摩耗していなくても一定時間で(モデルにより異なる)テフロンチューブにガラス繊維が蓄積してノズル詰まりを起こす事がありますので、その場合には金属棒でテフロンチューブ内のガラス繊維と樹脂を押し出すか、テフロンチューブの交換が必要となってきます。

実際にノズルの摩耗が進むと、下記の写真の様に造形物の表面がスカスカになったり、スジが入るようになります。ここまでくるとテフロンチューブとノズルの交換が必要になります。

PPGW専用ノズル販売はこちら→「Guider2,Inventor2,Finder」共通SUS304製φ0.5mmノズル

●③ビルドシートや、スティックのり、両面テープではプラットフォームへ定着せず造形が出来ない

この課題をクリアするには下記の対策が必要です。

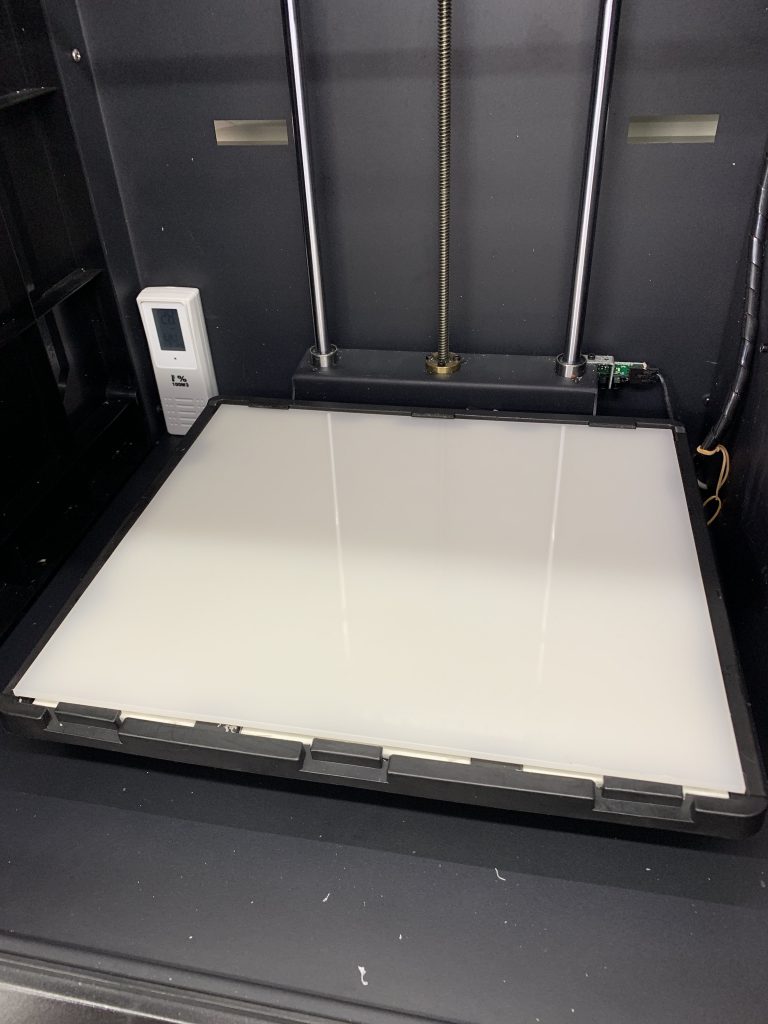

・テーブルの材質をフィラメントと同じ材質のPPにする。

・テーブルとノズルのシビアなレベリング

・テーブルは加熱しない

・PPテーブルを脱脂する

上から順番に対策していきます。

・テーブルの材質をフィラメントと同じ材質のPPにする。

これは、PPGWを造形する上で必須と言っても良い対策です。ビルドシート、スティックのりにはPPGWは一切定着せず、ホームセンター等で販売されている梱包用PPテープをテーブルに貼り付けて造形することも出来ますが、小物ではそれでも良いですが造形物が大きくなってくるとPPGWの収縮に耐えられずに梱包用PPテープがテーブルから剥がれてきて樹脂糸の塊と化します。

「Guider2」「Inventor2」「Finder」共にヘラやマイナスドライバーを使用すれば交換出来ますので通常のABS・PLA樹脂を使用したい時には元のテーブルに戻すだけです。

PPGW造形専用テーブル販売→「Guider2用テーブル」「Inventor2用テーブル」「Finder用テーブル」

・テーブルとノズルのシビアなレベリング

通常のフィラメントを造形するよりもノズルとテーブルの隙間はシビアに調整する必要があります。

→ノズルとテーブルが離れている→テーブルに定着しなかったり、密着力が弱くて途中で収縮に負けて剥がれる。

→ノズルとテーブルが近すぎる→ノズルから樹脂が射出されずにノズル詰まりをが発生する。

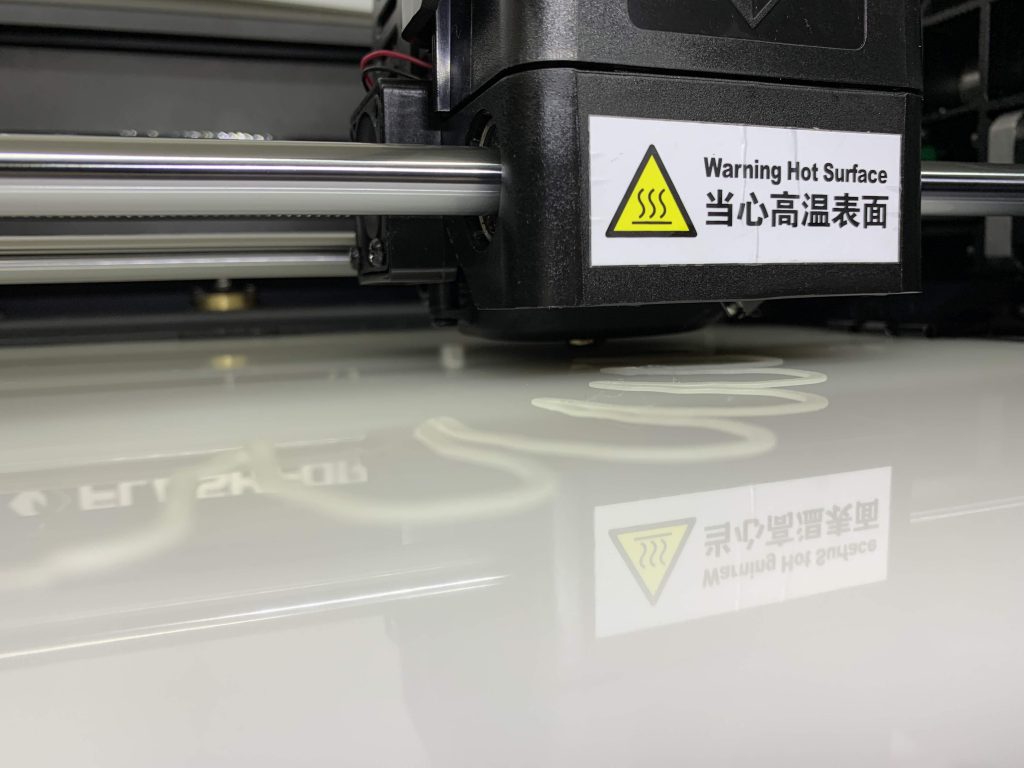

表現が難しいですが下記の写真くらいに射出されたフィラメントが押し付けられて平たくなる状態が理想です。

ラフトの第一層目を観察しながら調整するのが一番正確です。

・テーブルは加熱しない

テーブルを加熱すると熱によりPPテーブルが反り上がってしまい、テーブルとノズルの隙間が不適切となり造形失敗のリスクが増加します。テーブルは加熱せずに常温設定が理想です。そのためPLA専用機である「Inventor2」「Finder」でもPPGWフィラメントを出力する事が可能です。

・PPテーブルを脱脂する

ここまで対策をしてもテーブルに密着しない場合にはPPテーブルをIPA(イソプロピルアルコール)やエタノールで脱脂してください。指紋などが付着した油分により密着力の低下が疑われます。

それでも改善されない場合には、#180などの粗いサンドペーパーやヤスリなどでPPテーブルの表面を傷つけるのも有効です。

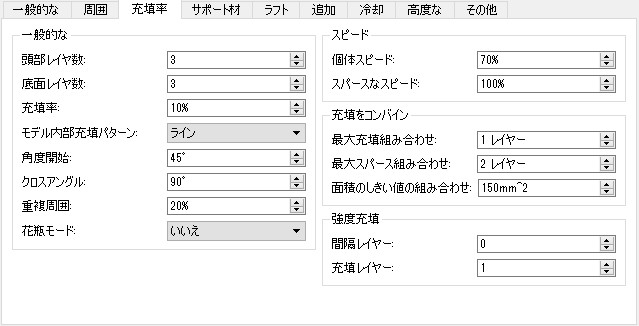

●造形条件

ここではFlashForge製の3Dプリンターで0.15mmピッチ積層での造形条件を提示します。(このページの全てのサンプルの造形条件です)

PPGWフィラメントを造形する際には「エキスパートモード」にてパラメーターを変更して行います。

「ファイル」→「初期設定」→「スライス」→プリントタイプ「エキスパートモード」

※設定値は参考値です。モデルの形状に応じて変更する必要がありますのでカスタマイズして利用してください。

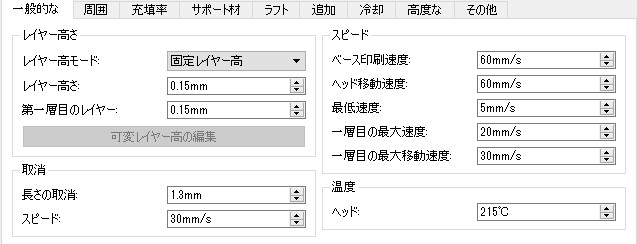

●「一般的な」タブ画面では「レイヤー高さ」は任意で設定頂けますが一般的なフィラメントより積層痕が目立ちにくいので、モデル形状にもよりますが、今まで0.1mmピッチ積層で造形していたモデルは0.15mmピッチで造形してみても気になりません。

「ベース印刷速度」は「40mm-60mm」の間で設定します。高品質で造形したい場合や小さなモデルや細かいディティールがある様なモデルの場合は40mm/s程度での造形がおすすめです。

「温度」ですがPPGWフィラメントは200℃-270℃で使用する事ができますが、溶解温度が高いとより結晶化して強度は上がりますが収縮が大きくなるためソリによる造形失敗リスクが増加します。

Guider2造形時の「テーブル温度」は30℃程度で加熱しない設定をおすすめします。

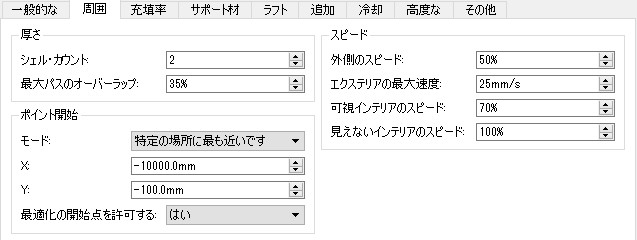

●「周囲」タブ画面では「シェルカウント」を「2」強度が欲しい場合には「3-5」程度に設定して、「最大パスのオーバーラップ」は「35%」に設定です。

●「充填率」タブ画面では「重複周囲」を「20」に設定です。(充填パターンはお好みで)

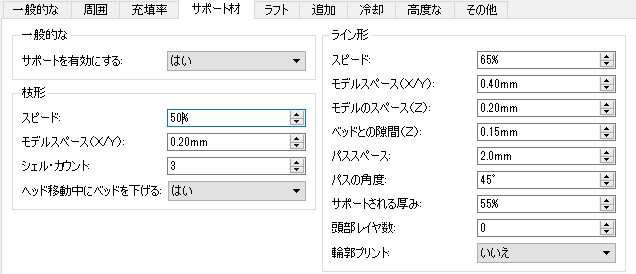

●「サポート材」タブ画面ではスピードを「枝型」では「50%」に「ライン型」では「65%」に設定です。サポートが取り外し難い場合には「モデルのスペース」を状態に応じて設定変更します。

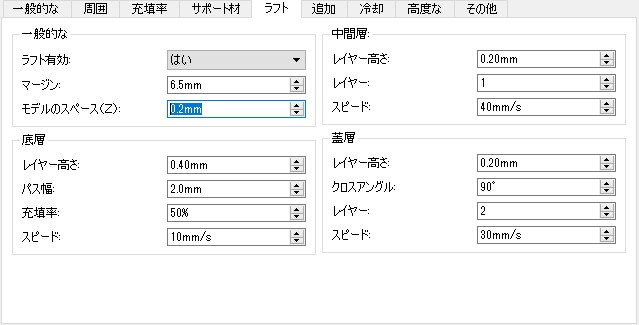

●「ラフト」タブ画面では「モデルのスペースZ」を出力物のラフトの剥がれ方と出力物の底面の品質に応じて変更し(機種によっても違います)ラフトが簡単に剥がれてしまって底面が荒れる場合には0.15など数値を小さく調整してください。各層の「スピード」を下記画面の数値に設定します。

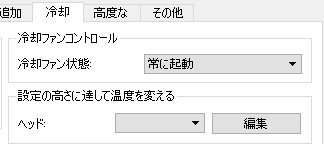

●「冷却」タブ画面(Guider2のみ表示)では「常に起動」に設定します。

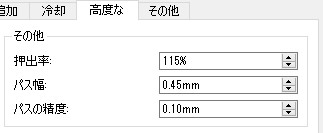

●「高度な」タブ画面では「押出率」を「115%」、「パス幅」を「0.45mm」に設定します。

以上が主なパラメーターの変更箇所です。

●PPGWフィラメントの造形に必要なものまとめ

専用PPテーブル「Guider2用PPテーブル」「Inventor2用PPテーブル」「Finder用PPテーブル」

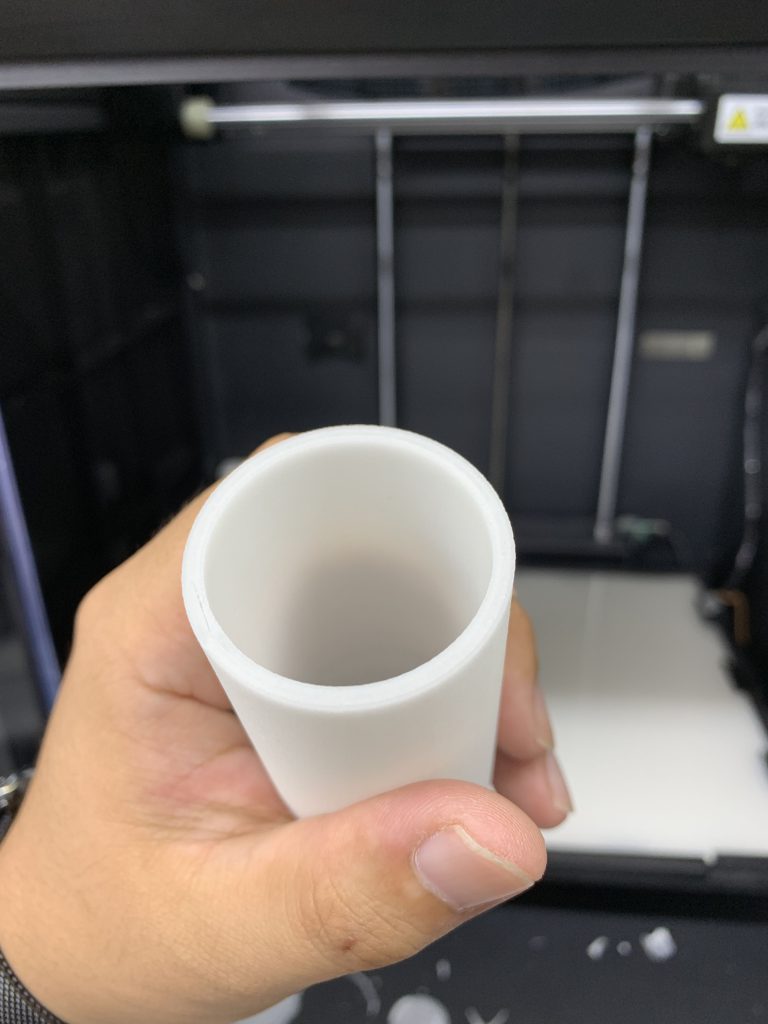

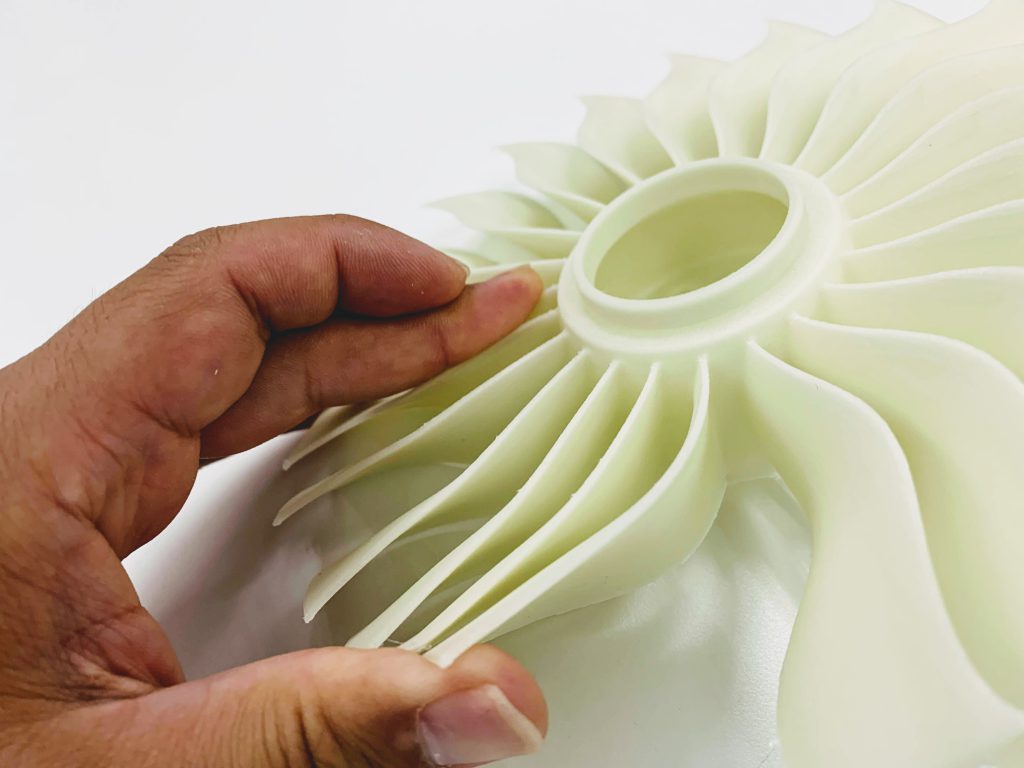

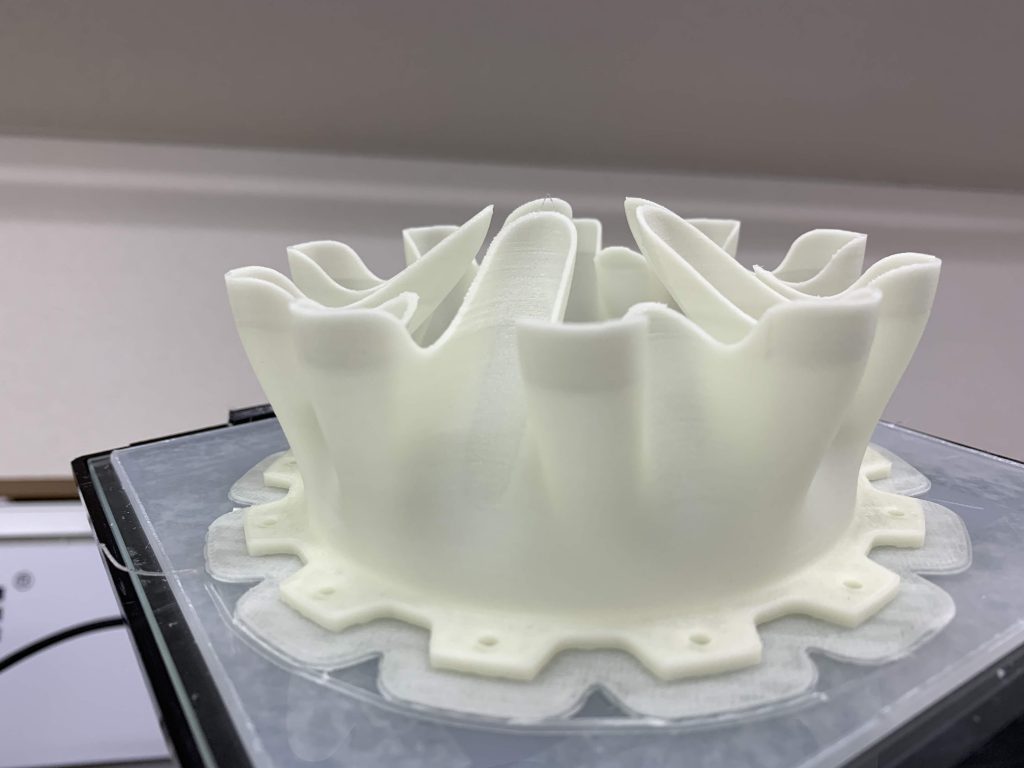

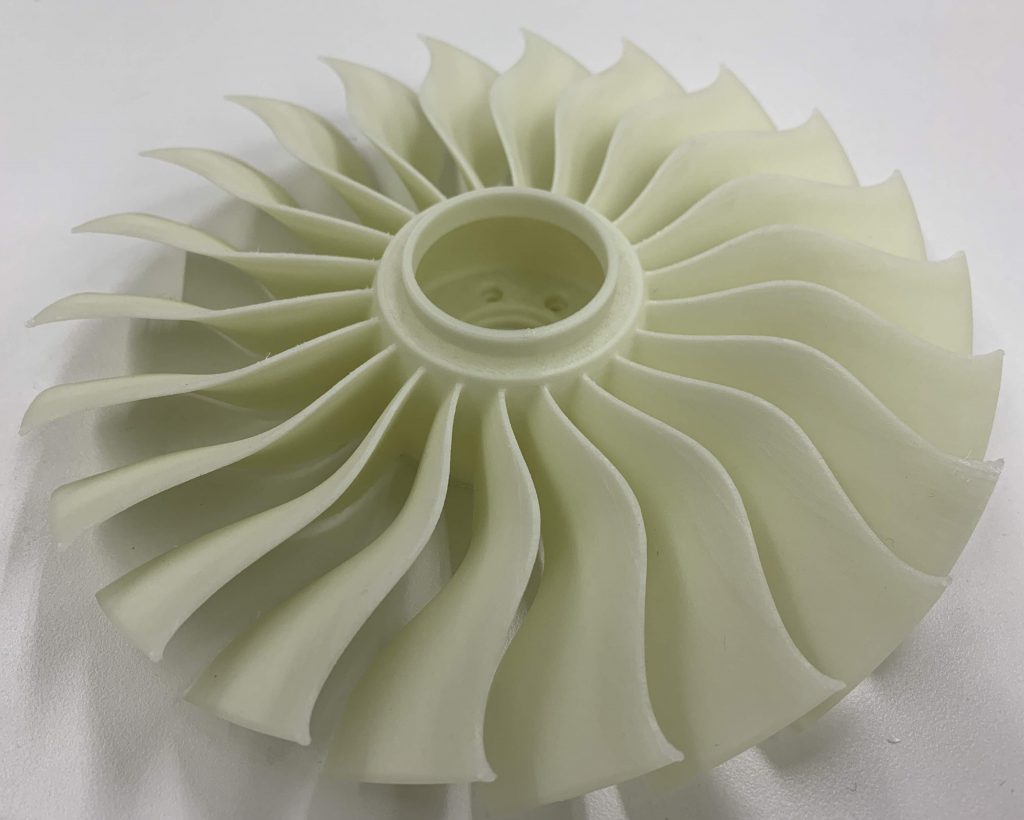

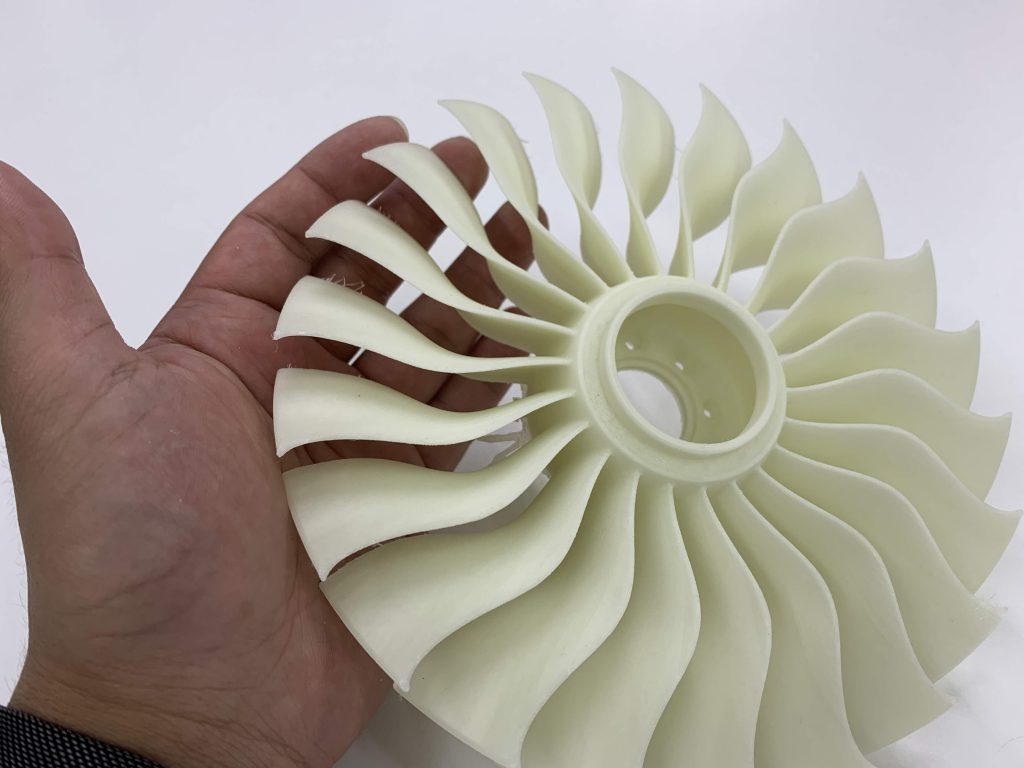

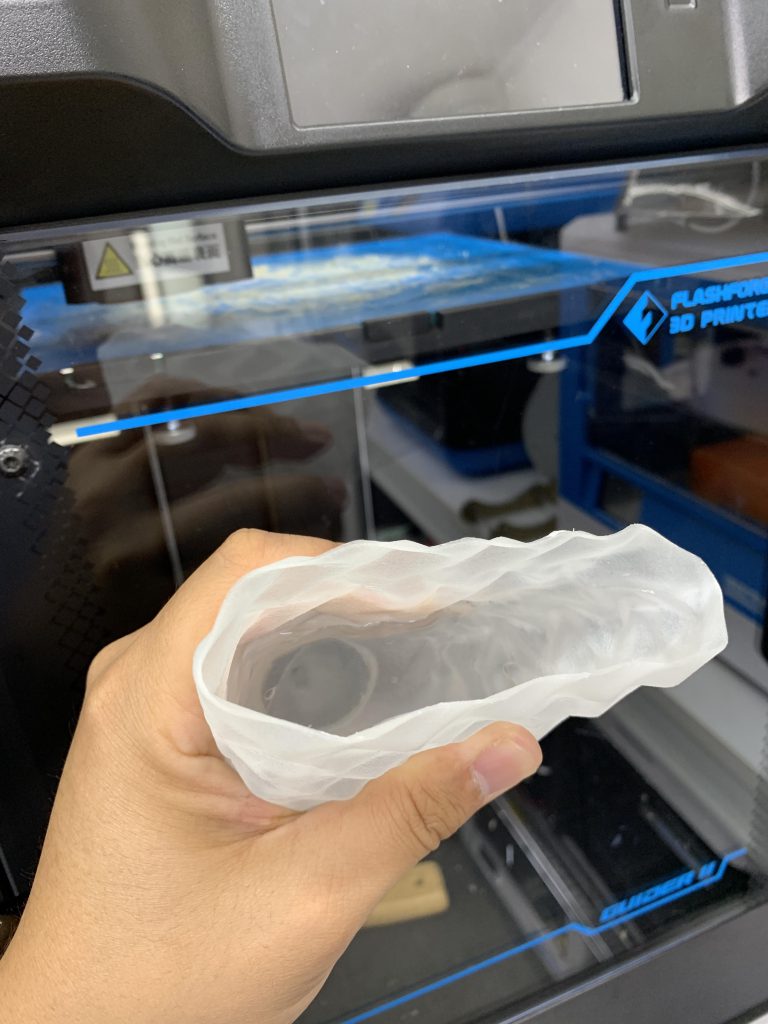

●PPGWフィラメント出力品サンプル(クリックで拡大)